تولید سیم و کابل دارای مراحل مختلفی است که در این مقاله فرآیند تولید و ساخت آن مرحله به مرحله مورد بررسی قرار میگیرد؛ باما همراه باشید.

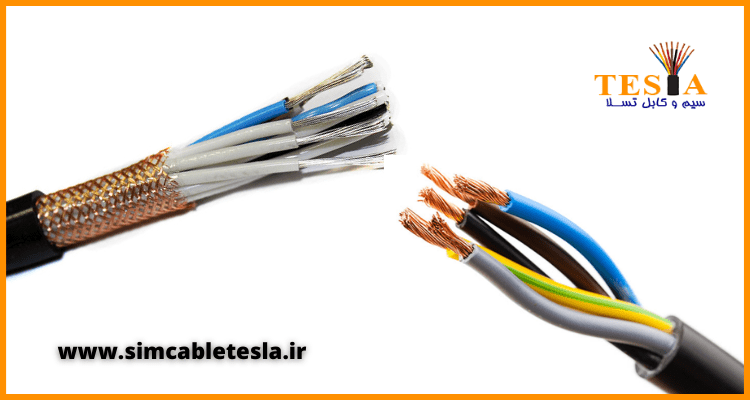

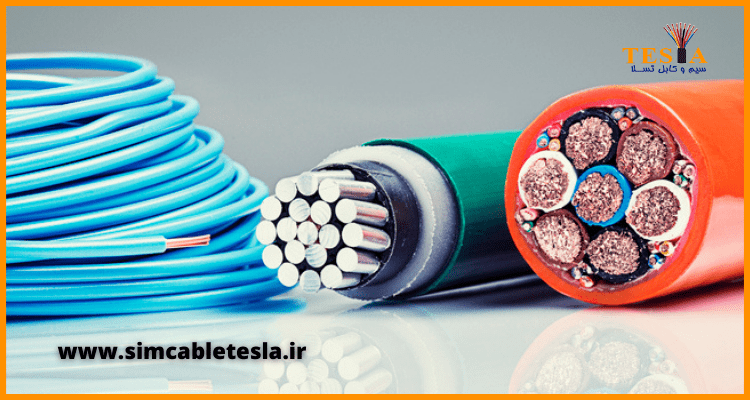

فرآیند تولید سیم و کابل

برای تولید سیم و کابل معمولا از مواد اولیه مختلفی استفاده میشود که از جمله آنها میتوان به موارد زیر اشاره کرد:

» مفتول آلومینیوم

» مواد نیمه هادی

» سیم فولادی گالوانیزه

» مواد پلی اتیلن سنگین HDPE

» مواد عایق پلی اتیلن کراسلینگ شده XLPE

» مواد PVC و رنگدانه

» قرقرههای بستهبندی

تمام مواد اولیه ذکر شده برای ساخت انواع سیم و کابل مورد استفاده قرار میگیرند و آنها را بر طبق استانداردهای مربوطه و یک سری مشخصات فنی تعریف شده معمولا در واحد آزمایشگاهها مورد ارزیابی قرار میدهند؛ پس از این که توسط واحد کنترل کیفیت تایید شدند میتوان آنها را استفاده نمود.

فرآیند ساخت انواع کابل

برای تولید کردن کابلهای مختلف معمولا مراحل مختلفی را طی میکنند که این مراحل عبارتاند از:

✔️ مرحله هادی سازی

✔️ مرحله عایق کاری

✔️ مرحله کراسلینک

✔️ مرحله تاب

✔️ مرحله روکش

✔️ مرحله بستهبندی

✔️ مرحله بازرسی نهایی

✔️ وهله هادیسازی

ساخت هادی در سیم و کابلهای مختلف از طریق دو دستگاه کشش راد و اسسترندرها صورت میگیرد:

دستگاه کشش راد

این دستگاه وظیفه دارد که فرآیند کشش و نازک کاری مفتول به سیم با سایزهای کوچکتر را انجام دهد. اساسا در این وهله از کار مفتول آلومینیوم که قطری به اندازه ۹.۵ را دارد وارد دستگاه میکنند، حال با عبور از یک سری قالبهای الماسی که در دستگاه هستند به سایز مورد نظر تغییر پیدا میکند.

توجه کنید که مرحله کشش را داخل روغن انجام میدهند که روانکاری و خنک کاری و شستشو به خوبی صورت گیرد؛ حال سیم نازک شده را روی قرقرههای مورد نظر پیچ میدهند تا در مرحله استرندر از آن استفاده کنند.

دستگاه استرندر

حال مفتولهای کشیده شده را با سایز مشخص روی قرقرههای ۶۳۰ جمع میکنند و سپس آماده بارگیری روی دستگاه استرندر میشوند. وظیفه این دستگاه این است که بافت هادیهای آلومینیومی را تا ۶۱ رشته را انجام دهد.

عملکرد این دستگاه به این صورت است که به عنوان مغزی یک رشته مفتولی را در مرکز قرار میدهندو به ترتیب ۶/۱۲/۱۸/۲۴ رشته مفتول به شکل راستگرد و چپگرد با طول تاب مشخص و چرخش استرندر توسط جعبه دنده قابل تنظیم شوند؛ حال دور مغزی تابیده میشوند و رشته تابیده شده از قالب عبور کرده که این فرآیند شکل هادی خروجی که شامل کمپکت و سکتور کردن هادی است را بر عهده دارد.

توجه کنید که عمل کمپکت منجر به از بین رفتن فضای خالی و حفرههای مابین رشته تابیده شده میشود، که این مورد کاهش سطح مقطع هادی را به دنبال دارد. هادیهای تولید شده را پس از خروج از روی کپستن آن را به تیک آپ وارد میکنند و در نهایت به شکل مرتب روی قرقره آنها را میپیچند.

مرحله عایق کاری

گفتنی است که برای تولید سیم و کابل مرحله عایق کاری را توسط دستگاه اکسترودر انجام میدهند که این دستگاه به منظور تزریق یکپارچه موادی همچون XLPE، PVC، HDPE و نیمه هادی به عنوان یک لایه میانی، روکش و عایق مورد استفاده قرار میگیرد.

و پس از آن مواد به صورت تدریجی درون ماردون از المنتهای حرارتی به صورت تدریجی عبور کرده و به صورت خمیری از کلگی دسستگاه خارج میشوند و در نهایت در خروجی دستگاه اکسترودر قالبهایی وجود دارد که این قالبها متناسب با سایز و ضخامت کابل هستند. کابلها عایق میشوند و بعد از خروج کلگی دستگاه به آب خنک وارد میشوند تا در طول وان آنها را به دمای محیط برسانند و سپس به وسیله جریان هوا کاملا خشک شوند.

حال در وهله بعدی کار کابل از مجاورت دستگاه جت پرینتر عبور کرده و سپس مشخصات فنی روی آن چاپ میشود. مشخصات شامل اطلاعاتی همچون سایز کابل، نام شرکت، ولتاژ کاری، اسنتاندارد کابل، سال ساخت و… هستند که در پس از چاپ آنها، کابل مورد نظر به دستگاه تیک آپ میرود و روی قرقره جمع میشود.

مرحله کراسلینک

اساسا مواد XLPE به عنوان عایق در کابلهای روکشدار هوایی ویژگی بسیار خاصی به نسبت سایر مواد عایقی دارد و البته که آن هم خواص کراسلینک آن بستگی دارد.

در فرآیند کراسلینک مواد پلی اتیلن که دارای ساختار مولکولی خطی هستند تبدیل به ساختار شبکهای میشوند تا ویژگیهای منحصر به فردی همچون خواص الکتریکی، مکانیکی و مقاومت به سایش و تغییر شکل را فراهم کند، که این عملیات در اتاق بخار صورت میگیرد.

حال رشته کابلها که روی قرقره هستند به اتاق بخار انتقال داده میشوند و با توجه به ضخامت عایقی که دارند مدت زمان مشخصی در اتاق بخار میمانند تا فرآیند تکمیل شود.

مرحله تاب

در این مرحله تولید سیم و کابل برای تولید کابلهای چند رشته همچون کابلهای قدرت و خودنگهدار بایستی رشتههای مختلف با یک ساختار منظم بهم تابیده شوند و این کار هم توسط دستگاه تابنده صورت میگیرد. گفتنی است که در کابلهای خودنگهدار رشته مغزی که وظیفه دارد وزن کابل را تحمل کند در مرکز است و سایر کابلها هم با طول معین به منظور چرخشی مشخص دور آن پیچیده میشوند.

مرحله روکش

برای کابلهای قدرت بایستی رشتههای تابیده شده را در دستگاه اکسترودر از طریق لایهاز مواد PVC یا پلی اتیلن روکش شوند که این روکش نقش محافظ مکانیکی کابل را بر عهده دارد.

مرحله بستهبندی

در این مرحله محصولات با توجه به نیاز مشتری در متراژهای مختلف بستهبندی میشوند. محصولات روی قرقرههای چوبی دو بار پیچ و لفافه پیچی میشوند.

مرحله بازرسی نهایی

تمام قرقرهها پس از بستهبندی در مرحله تست نهایی باید دو آزمون روی آنها انجام شود. این آزمونها عبارتاند از:

1. آزمون مقاومت الکتریکی هادی

2. آزمون ولتاژ بالا

سخن نهایی

ممنون از اینکه ما را تا پایان این مقاله (تولید سیم و کابل) همراهی نمودید. سیم و کابل تسلا آماده شنیدن هرگونه نظرات و سوالات شما عزیزان است.

به روز رسانی شده در 26 شهریور 1402

خیلی ممنون از توضیحاتون خوبتون

مطلب خوبی بود همکار گرامی

راه های ارتباطی شما به چه صورت است

بیشتری بنویسین لطفا

هزینه مشاوره آنلاین و حضوری باهم متفاوته

چه مطلب خوبی

خرید آنلاین هم دارید

منابع این مطلب کجاست؟

خیلی خوب بود

چجوری می تونیم با کارشناسانتون در ارتباط باشیم

شما پیج اینستا هم دارین؟